Эксплуатационные особенности роликового подшипника. |ЧАСТЬ 1|

Общая информация.

Подшипники качения представляют собой детали машин, которые выполняют ключевые функции в работе вращающихся элементов. Они передают силу, момент, вращающееся движение и направляющие для оси, вала и шпинделей станка. Неожиданный или преждевременный отказ подшипника может существенно повлиять на работу машины или связанного с ней оборудования и нередко повлечь за собой серьезные последствия. Поэтому при выборе вращающего элемента необходимо учитывать многие аспекты, включая требование срока службы (L10), требования к усталостному сроку службы и требования к точности.Вот почему до внедрения и выбора подшипника необходимо определить все важные входные данные и параметры для конкретного механизма.

На каждый подшипник влияет несколько параметров во время работы. Подшипники также должны следовать некоторым дополнительным критериям, таким как низкий шум, точные размеры и т.д.

Грузоподъемность и срок службы.

Способность подшипника выдерживать нагрузки рассчитывается в связи с различными факторами. Так же при выборе подшипника нужно различать разные термины, с помощью которых рассчитывается эта нагрузка.Статическая грузоподъемность

Обязателен расчет для определения максимального давления контактной нагрузки, приложенного к неподвижному или очень медленно вращающемуся подшипнику.

Динамическая грузоподъемность

Когда подшипник подвергается определенной номинальной и динамичной нагрузке, в структуре материала возникает напряжение сдвига. Эти напряжения вызовут усталость материала и последующие микротрещины в подшипниковой стали. Этот естественный процесс следует статистическим теориям, делающим это явление предсказуемым и даже вычислимым.

Динамическая грузоподъемность - это время или количество циклов до тех пор, пока первые трещины или точечная коррозия не будут развиваться внутри стали подшипника. Появление первых трещин заканчивает срок службы подшипника.

Срок службы

Является термином, значение которого может отличаться от механизма к механизму.

Например, срок службы машины, которая снабжена герметичными шарикоподшипниками, может быть значительно ниже теоретического срока службы подшипников, поскольку смазка, заполняемая внутри подшипников может иметь более короткий срок службы, чем номинальный срок службы подшипников в этом механизме. Существуют также случаи, когда подшипники имеют слишком большой радиальный зазор, что также ограничивает срок службы. Поэтому рекомендуется, чтобы инженеры проверяли срок службы с учетом конкретного механизма, смазки и чистоты.

Статическая грузоподъемность

Подшипники качения могут выдерживать большие нагрузки, которые будут передаваться через очень небольшие участки между элементами качения и опорными кольцами. Таким образом, в зонах контакта может возникать очень высокое давление, так называемое давление по Герцу. Эти давления могут вызвать некоторую деформацию компонентов подшипника. Так же до определенного предела деформации подшипник находится в пределах диапазона упругости, который означает, что при удалении давления части его возвращаются в исходную форму. Но если силы слишком высокие и преодолевают этот предел, то подшипник начнет деформироваться безвозвратно и в конце концов сломается.Испытания и практический опыт показали, что если подшипник используется как стационарный или при очень низких скоростях (n < 33 об / мин) или с колебательными движениями, оставшаяся деформация менее 0,01% от соответствующего диаметра прокатного элемента не будет влиять на производительность подшипника отрицательным образом. Впоследствии стандартизованная статическая грузоподъемность подшипника, как определено в ISO 76-1987, указывает, что это количество нагрузки будет генерировать оставшуюся деформацию менее 0,01% диаметра вращающего элемента в зоне, где происходит максимальное напряжение.

Для отдельных типов подшипников были рассчитаны следующие значения давлений по Герцу:

Для самоустанавливающихся шарикоподшипников: 4600 МПа

Для шариковых подшипников в целом: 4200 МПа

Для роликовых подшипников: 4000 МПа

(1 МПа = 1 Н/мм2)

Значения номинальной нагрузки (C0r для радиальных подшипников и C0a для упорных подшипников) указаны в отдельных таблицах подшипников.

Пример расчета:

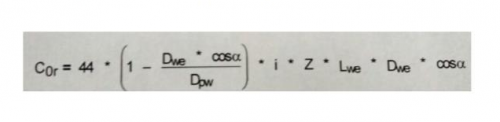

Расчет этих значений определяется в стандарте DIN ISO 281; например, в случае радиальных роликовых подшипников статическая грузоподъемность должна рассчитываться следующим образом:

C0r = статическая радиальная нагрузка, Н

I = количество рядов роликов

Lwe = эффективная длина несущего ролика, которая должна учитываться при расчете, мм

Dpw = диаметр окружности ролика, мм

Alpha = угол контакта, град.

Z = количество роликов

Dwe = эффективный диаметр роликов, которые должны учитываться при расчете, мм

Расчет подшипников качения, подверженных статическим нагрузкам.

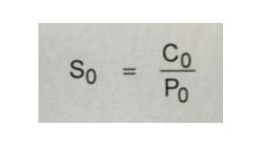

Когда радиальные подшипники подвергаются воздействию чистой радиальной нагрузки или упорные подшипники подвергаются воздействию чистой осевой нагрузки, безопасность статической нагрузки (S0) рассчитывается по следующей формуле:

S0 = безопасность статической нагрузки

C0 = статическая грузоподъемность

C0r для радиальных подшипников, C0a для упорных подшипников, кН

P0 = максимальная статическая эквивалентная нагрузка, кН

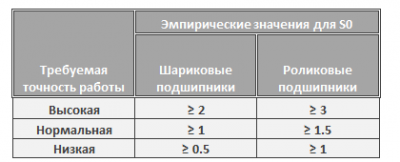

Для рекомендуемых значений статической безопасности см. Таблицу 1

Статическая эквивалентная нагрузка P0

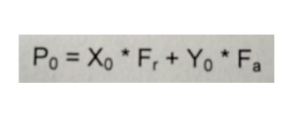

Для расчета статической безопасности, если подшипник подвергается воздействию комбинированных нагрузок (радиальная / осевая нагрузка одновременно), эти силы должны быть преобразованы в мнимую нагрузку, которая создавала бы такую же деформацию в подшипнике, что и фактические силы. Эта мнимая нагрузка называется статической эквивалентной нагрузкой (P0).

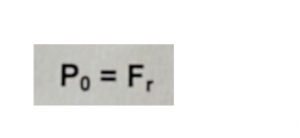

или

P0 = статическая эквивалентная нагрузка, кН

X0 = статический радиальный коэффициент

Fr = радиальная нагрузка на подшипник, кН

Y0 = статический осевой коэффициент

Fa = осевая нагрузка, кН

Большее из этих двух значений должно использоваться как (P0) для проверки статической безопасности.

Ориентировочные значения для коэффициента статической безопасности S0:

Исключения:

Для следующих типов подшипников минимальные значения статической безопасности должны быть выше по определенным причинам:

Сферические упорные подшипники: S0 min > 4

Игольчатые роликоподшипники: S0 min > 3

Динамический срок службы подшипников

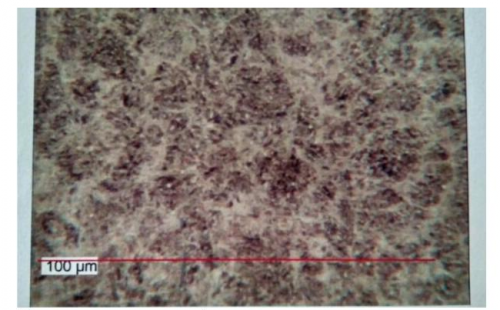

Расчет срока службы подшипника основан на усталостном механизме подшипниковой стали. Такая усталость материала подшипника является естественным явлением, зависящим как от сдвиговых напряжений, вызванных приложенными нагрузками, так и от чистоты материала, используемого для опорных колец. Когда подшипник подвергается воздействию определенной нагрузки, напряжение сдвига будет возникать в структуре материала. Эти напряжения вызывают усталость материала и последующие микротрещины в подшипниковой стали. Этот естественный процесс следует статистическим теориям, делающим это явление предсказуемым и даже вычислимым.

(Стальная зерновая структура)

Для расчета динамических значений срока службы подшипников необходимо использовать значения динамической нагрузки, указанные в таблицах продуктов.

Фактический расчет должен соответствовать международным значениям, указанным в стандарте DIN ISO 281.

(Стальной усталостный механизм)

Пример расчета:

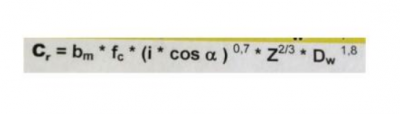

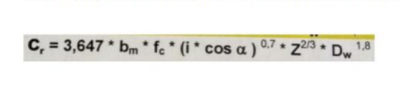

Следуя стандарту DIN ISO 281, динамическая грузоподъемность радиальных шарикоподшипников должна быть рассчитана следующим образом:

- а) Радиальные шарикоподшипники с диаметром шариков Dw < 25,4 мм (1"):

- b) Радиальные шарикоподшипники с диаметром шариков Dw > 25,4 мм (1"):

где

Cr = динамическая радиальная нагрузка, Н

bm = коэффициент нагрузки в зависимости от типа и конструкции подшипника; подшипник, соответствующий новейшим технологиям с точки зрения материала и процедуры изготовления (значения bm приведены в DIN ISO)

fc = коэффициент расчета в зависимости от геометрии подшипника, точность изготовления и материал отдельных компонентов подшипника (Пределы значений fc приведены в DIN ISO)

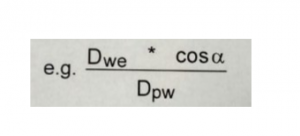

Фактический коэффициент fc определяется посредством геометрического отношения, например.

i = количество рядов элементов качения

Dpw = диаметр делительной окружности, мм

alpha = угол контакта, град.

Z = количество шаров

Dw = диаметр шарика, мм

Номинальный срок службы L10

Номинальный срок понимается как ожидаемая продолжительность жизни для 90% подшипников, при равных условиях эксплуатации до начала пробоя материала. Определение основано на приемлемой, надежной практике проектирования.Доказано, что большинство подшипников превышают расчетный срок службы. Фактически 50% подшипников превышают рассчитанный срок службы в 5 раз.

Расчет динамически нагруженных подшипников

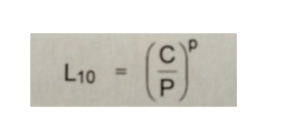

Для расчета номинального срока службы подшипника L10 в миллионах оборотов должна применяться следующая формула:

p = показатель жизни

для шариковых подшипников: p = 3

для роликовых подшипников: p = 10/3

L10 = номинальный срок службы, 10 ^ 6 U

C = динамическая грузоподъемность

Cr для радиальных подшипников

Ca для упорных подшипников

P = максимальная эквивалентная несущая нагрузка, кН

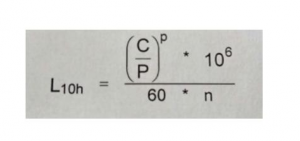

При расчете номинального срока службы подшипников L10 в рабочие часы должна применяться следующая формула:

p = показатель жизни

для шариковых подшипников: p = 3

для роликовых подшипников: p = 10/3

L10h = номинальный срок службы, ч

C = динамическая грузоподъемность

P = максимальная эквивалентная несущая нагрузка, кН

n = рабочая скорость, мин ^ -1

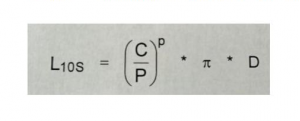

Если номинальный срок службы подшипника L10S указывается с точки зрения пробега километров, следует применять приведенную ниже формулу:

где

p = показатель жизни

для шариковых подшипников: p = 3

для роликовых подшипников: p = 10/3

L10S = номинальный срок службы

C = динамическая грузоподъемность, кН

P = максимальная эквивалентная несущая нагрузка, кН

D = диаметр колеса, мм

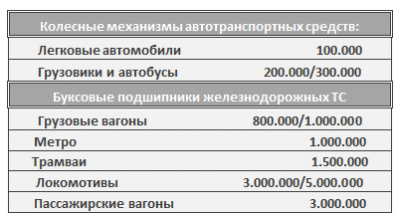

Следующая таблица дает типичные рекомендации относительно номинального срока службы подшипников (Требования к L10S):

Практические значения могут значительно отличаться!

Динамическая эквивалентная нагрузка P

Формулы для расчета динамического срока службы подшипников, как указано выше, предсказывают нагрузку одинаковой величины и направления, которая действует только радиально (для радиальных подшипников) или в осевом направлении (для упорных подшипников).В случае подшипников, подверженных комбинированным динамическим нагрузкам, компоненты одной нагрузки должны быть перенесены в мнимую нагрузку, которая будет влиять на подшипники так же, как и фактические силы.

Эта мнимая нагрузка представляет собой так называемую динамическую эквивалентную нагрузку P.

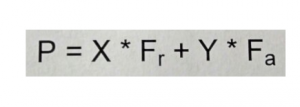

P рассчитывается следующим образом:

где

P = динамическая эквивалентная нагрузка, кН

X = динамический радиальный коэффициент (приведенный в таблицах продуктов)

Fr = радиальная нагрузка на подшипник, кН

Y = динамический осевой коэффициент (приведенный в таблицах продуктов)

Fa = осевая нагрузка, кН