Основные характеристики смазки подшипников качения.|Часть 1|

Общая информация.

Одним из наиболее важных элементов, необходимых для эффективной работы подшипника, является смазка.Смазка выполняет ключевую функцию в каждом подшипниковом механизме. Недостаток или отсутствие смазки обычно вызывает незамедлительный отказ подшипника.

Задачи смазки.

Разделение металлических поверхностей.

Самой важной особенностью любого смазочного материала является достижение полного разделения металлических поверхностей подшипника в «загруженной зоне».Кроме того, стандартизованный расчет номинального срока службы подшипников (L10) в соответствии со стандартами DIN ISO 281 предполагает достаточное расстояние между металлическими опорными поверхностями.

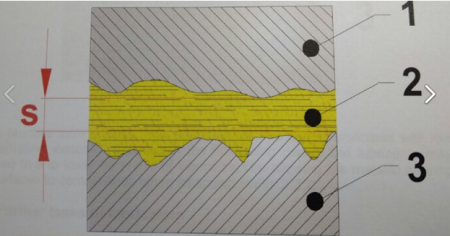

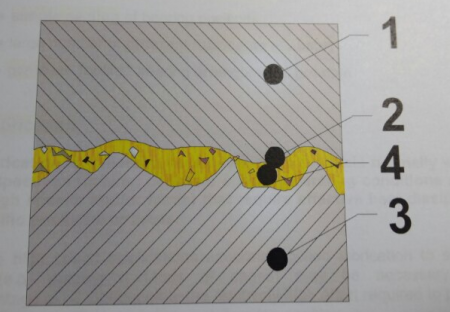

Эффективное разделение металлических опорных поверхностей достигается, когда толщина (s) смазочной пленки (2), которая накапливается в зоне контакта между поверхностями валиков (1) и несущими кольцами (3), достаточно велика для того, чтобы отделить их полностью.Поэтому толщина (s) пленки должна быть больше, чем общее количество отклонений шероховатости поверхности контактирующих деталей.Толщина (s) пленки зависит от рабочей вязкости масляной основы и рабочей скорости.

Кроме того, в смазке не может присутствовать твердое загрязнение или посторонние частицы с размерами зерен, превышающими толщину смазывающей пленки (s). Когда эти предварительные условия выполняются, достигается так называемое «гидродинамическое» смазывание.На практике, условий для такой гидродинамической смазки почти невозможно достичь.

Зачастую происходит так называемая «ограниченная смазка», когда не всегда гарантируется полное разделение металлических опорных поверхностей.

На практике медленные скорости, высокие температуры, использование смазочных материалов с низкой эксплуатационной вязкостью, загрязнение смазочного зазора или использование старых смазочных материалов могут приводить к уменьшению толщины смазочной пленки, позволяющей металлическим опорным поверхностям контактировать друг с другом.

Основные задачи смазки

- уменьшение трения в загруженных зонах

- снижение износа

- сохранение опорных деталей

- избегать попадания загрязнений в смазочный зазор

- теплоотдача с масляной смазкой

Способы смазки.

Обычно используются три метода смазывания подшипника:Жировая смазка.

Подавляющая часть всех подшипников качения, около 90%, смазывается жировой смазкой.Основными преимуществами этой консистентной смазки являются:- очень простое обращение

- требуется меньший контроль и обслуживание

- дополнительный герметизирующий эффект

- предварительно уплотненный герметичный подшипник

Масляная смазка.

Масляная смазка обычно используется, когда применяются особые рабочие условия (например, высокие скорости и / или нагрузки), которые требуют эффективного рассеивания тепла при определенных положениях или в определенных областях.В некоторых высокоскоростных механизмах может потребоваться точное нанесение смазки на определенные участки (например, направляющие поверхности сепаратора). Недостатком смазки маслом является относительно высокое усилие, необходимое для обеспечения эффективного уплотнения в каждом положении подшипника.

Твердая и сухая смазка.

В тех случаях, когда механизмы не позволяют использовать масляную или жировую смазку по различным причинам, для разделения опорных поверхностей подходят и другие материалы, в том числе некоторые металлы.Вот некоторые примеры:

Графит

- используется в виде порошка или сформированного под сепаратор каркаса.

Дисульфид молибдена (MoS2)

- в виде порошков с добавками.

Политетрафторэтилен (ПТФЭ)

- в виде порошков с добавками.

Металлические покрытия

Обычно это очень тонкие покрытия, нанесенные способом гальванизации (например, чрезвычайно тонкие слои золота или серебра).Такие металлические покрытия используются, например, для подшипников под вакуумом, то есть для рентгеновского оборудования или других специальных механизмов.

Скользящие лаки

Твердый смазочный материал в виде тонкого порошка растворяют в подходящем растворителе или другой среде. После нанесения смеси растворитель испаряется, оставляя твердую смазку тонкой пленкой на поверхностях.

Обработка поверхности

Обработка поверхности обычно применяется в качестве защитной меры против коррозии, в дополнение к нормальной смазке, где подшипники подвергаются экстремальным условиям.Наиболее часто используемая обработка поверхности для подшипников качения – бондеризация (наложение защитного покрытия).Выбор метода смазки.

Решение о выборе наиболее подходящего метода смазки, которое должно использоваться для любого механизма, должно быть сделано на ранней стадии проектирования, так как это влияет на конструкцию смежных деталей.Способ смазки, который будет использоваться для конкретного изделия, всегда зависит от индивидуальных условий эксплуатации, включая ожидаемые рабочие скорости, температурный диапазон и окружающую среду.

Скоростная возможность смазочных материалов

Скорость вращения подшипника и восприимчивость смазки в специальных средах одинаково важны для определения конкретных скоростей любого механизма.Значимым параметрами для оценки способности смазочного материала или определенного метода смазки являются так называемые скоростные характеристики. То есть, рабочая скорость подшипника, диаметр шага подшипника, диаметр отверстия подшипника, внешний диаметр подшипника.

Значительные характеристики смазочных материалов.

Вязкость

Вязкость является одной из ветви текучих характеристик жидкости при движении.Это одна из самых важных особенностей при выборе масел. В случае смазочных материалов указывается вязкость каждого базового масла.

В принципе, проводится различие между номинальной вязкостью смазки, которая является конкретным эталонным значением и рабочей вязкостью, которая возникает при заданных рабочих условиях и рабочей температуре подшипников.

Поскольку вязкость смазки сильно зависит от ее фактической температуры, номинальная вязкость всегда указывается вместе с определенной контрольной температурой. Обычно указанная номинальная вязкость соотносится с температурой 40 ° C, а иногда также указываются другие эталонные температуры.

Консистенция

Степень консистенции указывает на «жесткость» смазки.Очень мягкие смазки, используемые для высоких скоростей, имеют низкий уровень по шкале NLGI, а более жесткие смазки имеют более высокие уровни NLGI-шкалы.Добавки в смазочные материалы

Для получения конкретных характеристик в смазочных материалах могут использоваться один или несколько агентов, так называемых «добавок».Более важными добавками являются антиоксиданты, которые увеличивают процесс старения смазки, EP-добавки обеспечивают лучшую несущую способность (EP = экстремальное давление), и так далее.

В случае смазочных материалов, имеющих много добавок, совместимость смазки с материалами уплотнений должна быть уточнена в документации.

Состав смазки.

Смазки, в основном, содержат масляную основу, загуститель и активирующие агенты, называемые добавками.Масляная основа.

Масляная основа определяет смазывающее поведение смазки. Наиболее распространенными масляными основами являются минеральные масла и синтетические масла.Загуститель.

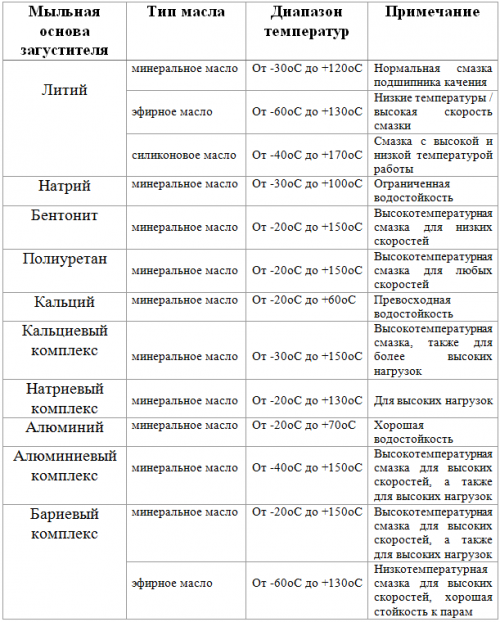

Активирующий агент или загуститель в консистентной смазке удерживает масляную основу. Загустители обычно представляют собой металлические мыла (например, литиевые, кальциевые или натриевые), хотя и используются бентонит, полиуретан и некоторые другие компоненты (то есть ПТФЭ).Имеются также смазки со смешанным видом мыла, которые содержат загустители, состоящие из двух разных компонентов. Обычно используются смеси “натрия / кальция”, “лития / кальция” и так далее.Другой тип смазки называется «сложным мылом» - смазкой с загустителем, состоящим из металлического мыла и металлической соли.Основываясь на том, какая основа используется для загустителя, они классифицируются на литиевое мыло, смешанное мыло и комплексное мыло.Загуститель также существенно определяет консистенцию (жесткость) смазки, ее механическую и химическую стойкость, возможный температурный диапазон и ее сопротивление для отражения влаги.

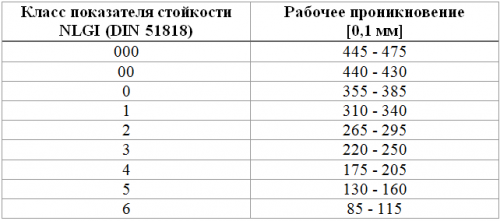

Показатель стойкости

Консистенция смазки определяется путем измерения глубины проникновения, стандартизованного «тестового» конуса в консистентную смазку при температуре 25 ° С в течение 5 секунд.Показатель стойкости измеряется так: чем глубже проникает пробный конус, тем мягче смазка. Значения, полученные с использованием этого метода, называются «рабочим проникновением». Классификация значений смазки приведена в таблице:

В зависимости от типа подшипника, размера и известных индивидуальных условий эксплуатации могут использоваться смазки разных марок.Мягкие смазки оптимальны для использования в небольших и миниатюрных подшипниках при низких температурах или высоких скоростях, когда используется центральная система смазки.

Более жесткие смазки подходят для больших подшипников, работающих на низких скоростях или при высоких температурах.Кроме того, более прочная смазка подшипника также имеет лучший уплотнительный эффект.Некоторые значимые для наиболее распространенных консистентных смазок указаны в таблице:

Литиевая мыльная смазка

Является наиболее распространенной и стандартной смазкой. Подходит для большинства температур и скоростей.

Кальциевая смазка

Имеет очень хорошую водостойкость, но ограниченный и низкий температурный диапазон.

Кальциевая комплексная смазка

Также имеет хорошую водостойкость, может работать с более высокими температурами. Кальциевые комплексные смазки имеют тенденцию затвердевать при быстром охлаждении.

Натриевая смазка

Обеспечивают хорошую защиту от коррозии из-за их способности эмульгироваться с ограниченным количеством воды. Однако консистенция смазки становится более жидкой. (То есть тоньше слой и меньше вязкость).

Полиуретановая смазка

Отличная термостойкость, подходит для низких или средних нагрузок.

PTFE - смазка

Специальная смазка для экстремальных рабочих температур, очень хорошо устойчивая к химическим воздействиям.