Основные характеристики смазки подшипников качения.|Часть 2|

Смешиваемость смазок

В общем случае, смешивание различных смазок следует избегать там, где это возможно.Даже при смешивании консистентных смазок, имеющих теоретически одинаковые или сходные характеристики, могут возникнуть непредвиденные эффекты, вызванные химическими реакциями между некоторыми компонентами смазочных материалов или их добавок.Могут быть смешаны только смазки, которые имеют один и тот же загуститель и одинаковую или подобную масляную основу (например, смазки с литиевым и кальциевым мылами).

В случаях, когда требуется замена используемой смазки, необходимо удалить всю оставшуюся старую смазку. Также необходимо осторожно удалить оставшуюся смазку в полостях корпуса, смазочных трубах или канавках.Особое внимание следует уделять смазке в подшипниковой конструкции, особенно если она меняется в течение холодного периода.

Количество смазки.

На самом деле, количество смазки, необходимое для работы подшипника, должно быть очень мало.После первоначального заполнения смазки и периода запуска некоторый объем смазки выталкивается из подшипника вращающимися элементами. Этот объем смазки создает резервную подачу для подшипника. Таким образом, подшипник автоматически контролирует правильный объем смазки.Смещение смазки во время работы подшипникового узла может вызвать дополнительное трение, которое приводит к более высоким рабочим температурам в течение этого периода, это нормально.

В некоторых случаях, когда вытеснение смазки из подшипника невозможно, генерируемое тепло может вызвать горячий ход подшипника.Объем смазки определяется главным образом конструкцией подшипника и его рабочей скоростью.Свободное пространство внутри самого подшипника должно быть полностью заполнено смазкой в любом случае.

При особых рабочих условиях, таких как подшипники шкивов, работающие на очень низких скоростях, полости корпуса могут быть полностью заполнены смазкой, чтобы избежать образования конденсационной воды. (т.е. Создание уплотнения)

Срок службы смазки и интервалы смазывания.

Подшипниковые смазки подвергаются постоянному механическому воздействию, вызванному перекатыванием элементов качения.Кроме того, смазочные материалы меняют свои характеристики, особенно при работе при высоких температурах, которые приводят к некоторому окислению, наличию влажности, загрязнению разных элементов, а также вызывает определенные химические реакции.

По этим причинам срок службы смазочных материалов ограничен.

В случае смазанных подшипников качения, в основном подшипников с сепараторами или уплотнениями с обеих сторон, срок службы смазки внутри подшипника, будет больше, чем вероятный срок службы любого другого подшипника.

При обслуживании подшипников важно иметь возможность правильно оценить срок службы смазочного материала.

Продолжительность срока службы смазки зависит от индивидуальных условий эксплуатации, особенно от рабочей температуры и скорости вращения подшипника.

По соображениям безопасности интервалы повторного смазывания новых машин или установок, не должны превышать примерно 50-60% первоначального расчетного срока службы смазки.

Продолжительность интервалов смазки может быть назначена экспертом, который наблюдает за состоянием смазки, а также рекомендуется эффективный контроль положения подшипника.

Влияние на продолжительность жизни смазки.

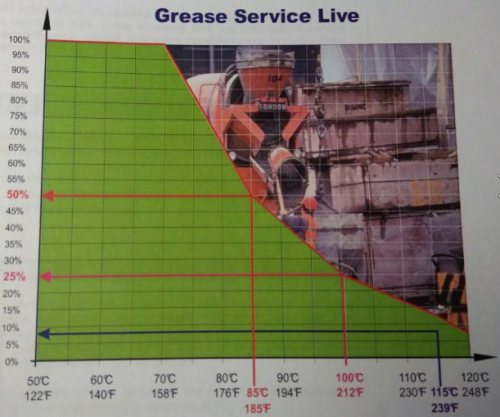

При температуре выше 70 ° С смазочные материалы на основе минеральных масел проходят чрезвычайно ускоренное старение.Когда смазочный материал подвергается постоянным рабочим температурам выше 70oC, рассчитанное значение для интервалов смазки должно быть уменьшены вдвое для каждого повышения температуры на 15 ° C.

Курс этого сокращения показан графически на рисунке:

Если смазка также действует как уплотнение против загрязнения, интервалы повторного смазывания должны быть дополнительно уменьшены. Это также относится к наличию влаги, пыли, химических веществ и вибраций и т.д.

В качестве альтернативы, когда подшипники работают на низких скоростях и умеренных рабочих температурах, интервалы повторного смазывания могут быть увеличены.

В любом случае необходимо учитывать практический опыт повторного смазывания в известных условиях эксплуатации для тех же или аналогичных машин и установок.

Дополнительная информация о конкретных характеристиках смазочных материалов, их химических реакциях с некоторыми элементами и ожидаемом сроке службы смазки при определенных условиях эксплуатации предоставляется производителем смазки.

Жировая циркуляция.

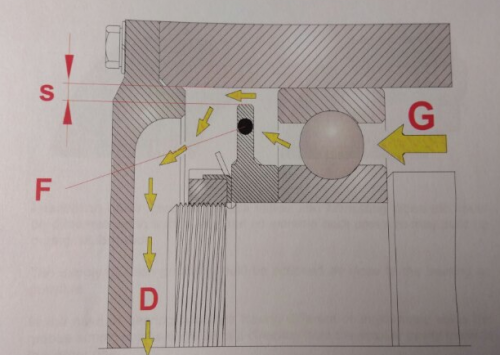

На начальном этапе проектирования всегда следует учитывать сброс старого использованного смазочного материала из положения подшипника, через выпускные отверстия и каналы, или полости в нижней части корпуса для приема и извлечения старой использованной смазки, для того чтобы исключить возникновение излишек смазки.Простым и эффективным способом защиты подшипника от чрезмерной смазки является установка смазочных клапанов, как показано на рисунке:

Смазочные клапаны (F) - это диски, которые устанавливаются рядом с подшипниками качения. Их внешний диаметр определяется таким образом, что предусмотрен промежуток (S) приблизительно от 1 до 3 мм между отверстием корпуса. Подачу свежей смазки (G) во время повторного смазывания необходимо впрыскивать с противоположной стороны в смазочный клапан.

Смазка подшипника создает высокое давление в корпусе при впрыскивании свежей смазки (G).Это давление заставляет старую смазку (D) выходить из положения подшипника, обеспечивая поддержание давления.

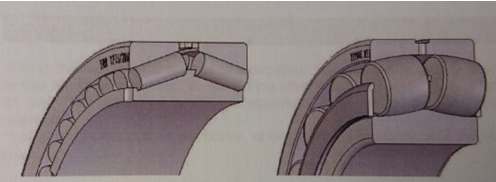

Для облегчения подачи свежей смазки есть несколько типов подшипников, которые имеют отверстия для смазки и канавки.

Типичными примерами являются опорно роликовые подшипники, подшипники качения колес, двухрядные конические роликовые подшипники и большинство сферических роликоподшипников и типы, в которых стандартными являются отверстия для смазки и канавки в наружном кольце при изготовлении.

Смазочные отверстия, канавки, смазочные клапаны и смазочные трубы должны быть рассчитаны таким образом, чтобы при повторном смазывании не возникало экстремального противодавления.

Подача свежей смазки должна выполняться как можно ближе к подшипнику.

В случае корпусов подшипников с наличием асимметричных пустот подача смазки должна всегда находиться в направлении от меньшей полости к большей.

Загрязнение жировых каналов из-за пыли, например, может быть легко устранено путем установки смазочных ниппелей.

Масляная смазка.

Требования к конструкции подшипниковых устройств с масляной смазкой значительно выше, чем для обычной консистентной смазки.Для смазки подшипников качения обычно используются минеральные масла с добавками или без них, синтетические масла обычно используются для специальных механизмов.Определение требуемой вязкости масла для смазки подшипника качения должно быть завершено в соответствии с рекомендациями покупателя.На практике выбор вязкости масла часто определяется местом или назначением их применения, например, в случае подшипники качения используют для редукторов, коробок передач.Методы смазки.

В зависимости от индивидуальных требований к механизму могут использоваться следующие способы смазки маслом:Смазка в масляной ванной.

Это самая простая форма смазки маслом. Этот метод обычно используется там, где масло также используется для смазывания других компонентов машин. При смазывании в масляной ванной не требуется дополнительное оборудование, такое как насосы и т.д и т.п.Типичными механизмами являются коробки передач, где масло в основном используется для смазки зубчатых колес.В случае смазки в масляной ванной подшипник обычно находится непосредственно в смазочном масле. Когда подшипник вращается, масло переливается как по сепаратору, так и по элементам качения и распределяется центробежной силой по всем участкам смазываемого подшипника.

С другой стороны, постоянное смещение масла под подшипник вызывает дополнительное трение и, таким образом, создает тепло.

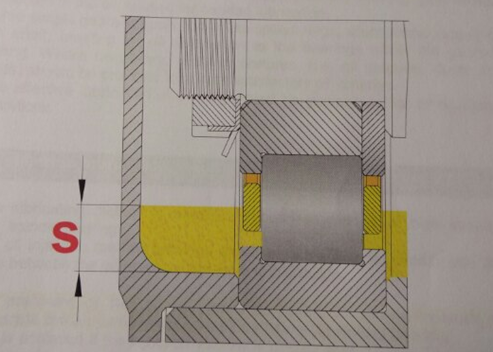

Поэтому максимальный уровень (S) масла не должен превышать 40% от указанной скорости вращения для масляной смазки, превышающей примерно половину диаметра самого низкого элемента качения.

Циркуляционное смазывание маслом.

С помощью этого метода, масло, необходимое для смазки подшипников, собирается в отстойнике. Из этого отстойника масло подается от труб и насосов к различным положениям подшипников.Этот метод очень эффективен, когда требуется рассеивание тепла. Масляные поддоны должны быть отрегулированы с учетом требований к теплоотдаче перед употреблением этого метода.При необходимости в масляный контур могут быть встроены дополнительные масляные радиаторы.В любом случае размер масляного поддона должен быть достаточно большим, чтобы большая часть подшипника была смазана.Прежде чем масло будет циркулировать в системе смазки, его следует фильтровать, чтобы предотвратить попадание каких-либо загрязнений в подшипники.Асимметричные подшипники (т.е. радиально-упорные шарикоподшипники и конические роликовые подшипники) генерируют определенное действие из-за их внутренней конструкции.Этот эффект может также использоваться для поддержания циркуляции масла в системе смазки.В случае циркуляции масляной смазки дренажные отверстия и обратные трубы для масла должны иметь точно выверенные размеры, чтобы предотвратить накопление некоторого противодавления.

Впрыск смазки.

В этом методе масло под давлением впрыскивают в подшипник с помощью вращающихся зубчатых колес, погруженных в масло.В некоторых простых коробках передач используются брызговики, которые свободно вращаются на валу, создавая распределение масла в подшипниках в корпусе коробки передач.Подача масляной смазки в подшипник непосредственно.

Этот метод смазки подходит для подшипников, работающих на высоких скоростях (например, шпиндельных подшипников).Способ впрыска масла обеспечивает масляную струйку через сопло непосредственно в зазоры между наружным и внутренним кольцами.Однако давление масляной струи должно быть достаточно сильным, чтобы проникать в воздушную турбулентность, вызванную быстро вращающимся подшипником.Это достигается, если скорость впрыска превышает 15 м/с. Диаметр отверстия сопла должен быть больше 1 мм.

В случае больших подшипников качения дополнительные сопла могут быть расположены вокруг окружности подшипника.Из-за относительно большого объема масла, циркулирующего, все отверстия и подающие трубы должны быть ОБЯЗАТЕЛЬНО правильно установлены.Благодаря очень точной системе смазки и большим объемам масла этот метод обычно обеспечивает превосходные рабочие характеристики и отличное температурное охлаждение и контроль.

Смазка с помощью масляного тумана.

Этот метод также подходит для подшипников, работающих на высоких и очень высоких скоростях, но требуется система сжатого воздуха.При смазывании масляным туманом смазочное масло испаряется в мельчайшие капли с помощью распылителя. Затем воздушно-масляная смесь подается в положение подшипника, где непрерывный поток смазывает и охлаждает подшипник.

Количество масла, старение масла.

Для определения оптимальных объемов масла, которое будет использоваться в конкретном механизме или машине, не существует особых правил или уравнений.Это связано с переменным влиянием ряда различных параметров. Оптимальное значение можно найти только в ходе конкретных полевых испытаний и надежного практического опыта, особенно для совершенно нового проекта подшипника, где опыт других «похожих» механизмов или машин может быть использован в качестве основы.Кроме того, значительные изменения или модификации, а также даже небольшие изменения внутреннего дизайна могут влиять на поток масла и, следовательно, на теплоотдачу, требуемые объемы масла, срок службы масла и т.д.