Монтаж подшипников в холодном состоянии.

Введение

Малые и средние подшипники обычно монтируются в холодном состоянии, так как они обычно не прилегают достаточно плотно после прессовки с помощью специальных прессов, молота и монтажных инструментов.Сторона подшипника, которая имеет более плотную посадку (внутреннее или внешнее кольцо), должна всегда устанавливаться первой.

C1) Ударные втулки

Было доказано, что ударные втулки являются удобными, простыми и надежными монтажными инструментами для монтажа малых и средних подшипников. Обычно предлагаются комплекты дисков и колец, сделанные из специального ударопрочного пластика и длинных алюминиевых труб, которые вставляются в кольца.Эти наборы инструментов подходят к стандартным участкам опорных колец.

Ударные втулки обеспечивают быстрый и простой способ установки малых подшипников, даже при объемном монтаже.В ремонтных мастерских комплекты ударных втулок зарекомендовали себя как оптимальные инструменты при частом обращении с различными типами и размерами подшипников, в частности, в цехах перемотки электродвигателей.

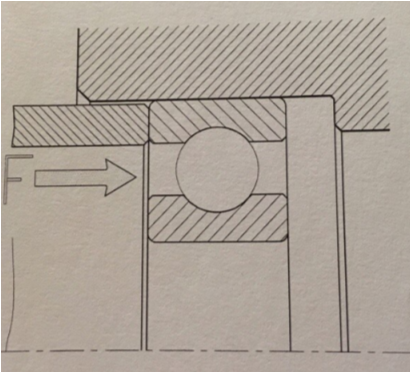

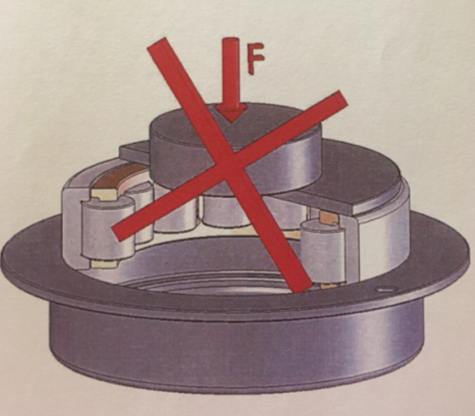

Необходимо приложить усилие к подшипнику при монтаже для плотного прилегания.

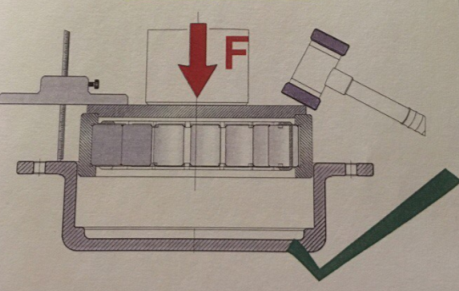

Если неразъемные подшипники устанавливаются одновременно на вал и в седло корпуса, то оба опорных кольца должны поддерживаться монтажной шайбой.

Заметка:

В случае особых типов подшипников некоторые детали, такие как элементы качения или сепараторы, могут выступать за пределы боковых поверхностей подшипника.

Это необходимо тщательно проверить при выборе правильной монтажной шайбы.

C2) Подшипники устанавливаемые прессом.

Установка подшипников качения малого и среднего размера может быть выполнена простым и быстрым способом с использованием механических или гидравлических прессов.В таких случаях подшипниковые гнезда вала и корпуса должны быть подготовлены, то есть, смазаны маслом.Кроме того, при применении этого метода общее правило заключается в том, что следует избегать воздействия излишнего усилия на элементы качения. Именно по этой причине необходимо использовать дополнительные гильзы, шайбы или установочные втулки.

При использовании прессов особенно следует избегать несоосности деталей.

В случае чрезмерного давления на неровно установленные подшипниковые кольца, в зоне воздействия может возникнуть внутреннее или внешнее повреждение.

Такие повреждения могут появиться на толстых ребрах подшипника и привести к разрыву материала, загрязнению самого подшипника и причинению серьезного ущерба всему механизму.Поскольку несоосность возможна даже в случае подшипника поставленного без особых усилий, поэтому подшипники должны быть центрированы и выровнены очень тщательно.

При использовании гидравлических прессов рекомендуется устанавливать определенное давление разгрузки, чтобы избежать заедания в случае большой несоосности и предотвратить повреждение подшипника или корпуса из-за чрезмерного усилия.

Первостепенной является точность и особая проверка процесса монтажа, так как любой дополнительный и ненужный демонтаж подшипника в случае ошибок занимает много времени, неэкономичен и прерывает весь процесс самого монтажа.

C3) Упрощение монтажа подшипника с помощью конструктивных мероприятий.

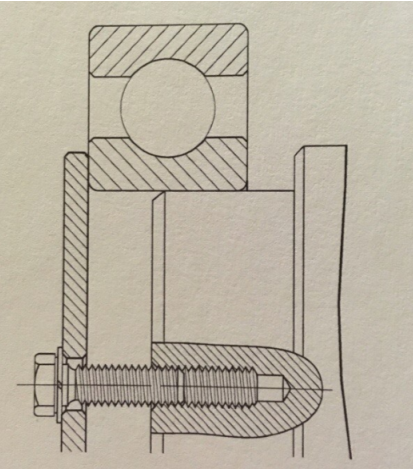

Монтаж подшипников может быть упрощен и эффективен с использованием точной и правильной проектировки.Такие меры особенно оправданы в случае машин и механизмов, требующих регулярного технического обслуживания.Примером таких необходимых мер является винтовая резьба в валах и корпусе. Так как, если допустить неточность в данной ситуации, мало того, что винт не зайдет в резьбу, так и подшипник будет его задевать.

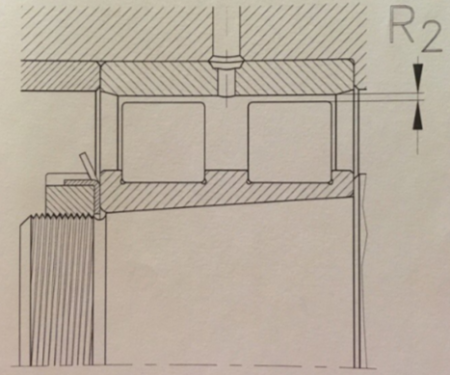

На рисунке показано, как опорные отверстия или другие резьбовые отверстия могут использоваться для поддержки установки подшипников на седлах валов.

Также шейки и крепежная резьба чашек и корпусов могут использоваться для установки наружных колец подшипников.

C4) Монтаж подшипников с коническим отверстием.

Несколько различных типов подшипников часто используются с коническими отверстиями, главным образом это самоустанавливающиеся шарикоподшипники и сферические роликовые подшипники. Эти подшипники обычно монтируются с помощью втулки-переходника прямо на мелкоповоротные силовые валы.В случае высокоточных цилиндрических роликоподшипников серии NN 30, которые крепятся непосредственно на конических шейках, конический вал также используется для очень точной регулировки рабочего зазора подшипника R2.

При установке подшипников с коническими отверстиями, на сужающейся шейке вала может произойти значительное расширение внутреннего кольца.Такое расширение может уменьшить первоначальный внутренний зазор подшипника.

Если этот эффект не учитывать, может быть достигнута радиальная предварительная нагрузка подшипника. По этой причине подшипники с коническими отверстиями имеют чуть больший начальный зазор по сравнению с подшипниками с тем же цилиндрическим отверстием, даже если они находятся в одной группе зазора.

Пример:

Самоцентрирующийся шариковый подшипник 1210, группа клиренса CN:

Для цилиндрического отверстия: от 14 до 30 ммДля конического отверстия: от 22 до 39 мм

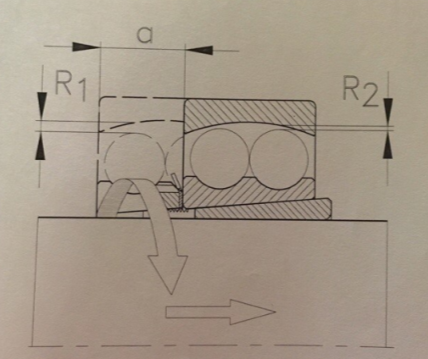

R1 = начальный радиальный зазор перед монтажом

R2 = остаточный радиальный зазор после монтажа

A = осевое смещение

Величина внутреннего расширения кольца зависит от размера подшипника, осевого смещения во время монтажа (а) и угла конуса.

Стандартный конус, обозначенный суффиксом «K», равен 1:12, что означает наклон 1 мм на каждые 12 мм длины.

Несколько типов подшипников с меньшей секционной высотой имеют меньший наклон конусности - 1:30. Эти конусы идентифицируются суффиксом «K30».

Чтобы избежать возможной нежелательной предварительной нагрузки на подшипник, необходимо проверить остаточный зазор (R2) подшипника после монтажа.

Для того чтобы узнать как соотносятся между собой угол конусности, осевое смещение и результирующее уменьшение зазора смотрите рекомендации по значениям остаточного зазора подшипника.В любом случае чрезвычайно важно, чтобы после фиксации гайки вала, которая крепит подшипник, зазор конечного подшипника (R2) был проверен, чтобы подтвердить его правильную установку.

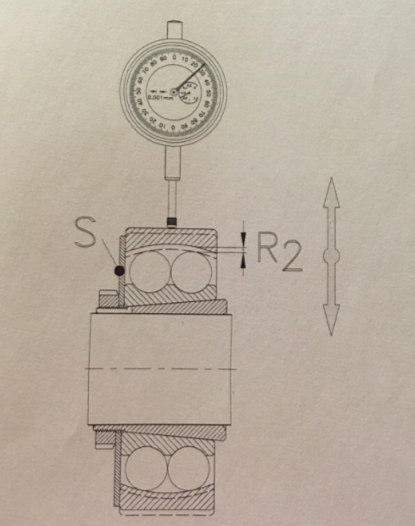

В зависимости от ситуации монтажа и отдельных особенностей конкретного заказа такая проверка совершается либо прямым, либо косвенным образом. Косвенный метод выполняется путем измерения осевого смещения. Прямой метод проверки конечного зазора подшипника выполняется с помощью циферблатных датчиков или для более крупных сферических роликоподшипников с использованием щупов.

При использовании циферблатных манометров их необходимо отрегулировать и установить на кольцо установленного подшипника.

В случае самоустанавливающихся подшипников (то есть самоустанавливающихся шарикоподшипников и сферических роликоподшипников) рекомендуется использование вспомогательных опорных шайб (S), чтобы предотвратить сильное растяжение наружного кольца.

Для измерения конечного зазора подшипника (R2) наружное кольцо установленного подшипника должно быть перемещено в крайнее положение своего хода.Для более крупных подшипников (например, больших сферических роликоподшипников) такая процедура обычно невозможна.

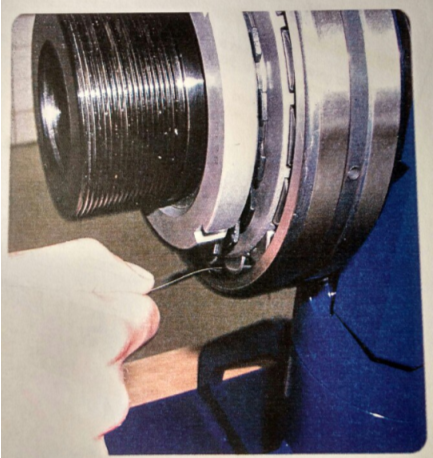

В этих случаях, проверка остаточного зазора может быть выполнена с использованием измерительных щупов с учетом рекомендуемых минимальных значений для конечного зазора подшипника (R2).

Для такого измерения сначала необходимо определить начальный зазор R1 еще не смонтированного подшипника.

Это может быть сделано в соответствии с конкретными обстоятельствами либо с помощью циферблатных манометров, либо для более крупных подшипников, с использованием измерительных щупов, которые для практических целей достаточно точны.

Для этого, установите подшипник вертикально на плоское, чистое основание и несколько раз поверните его внутреннее кольцо вручную, чтобы обеспечить оптимальный контакт катящихся элементов на дорожках качения.

Когда подшипник стоит вертикально на своем основании, фактический зазор R1, то есть зазор между наружным кольцом дорожки качения и самым верхним элементом качения на неподвижной центральной осевой линии легко измеряется с помощью щупов различной толщины.Самый толстый измерительный щуп, который можно вставить, указывает фактическую величину начального зазора подшипника.

Остаточный зазор подшипника следует часто проверять в процессе монтажа для достижения оптимальных результатов.В связи с тем, что подшипник уже установлен на свой вал на этой стадии монтажа, фактический зазор подшипника может быть определен путем измерения зазора между роликом и наружным каналом на радиальной осевой линии на нижней стороне подшипника.

Фактическое значение не должно опускаться ниже минимальных значений.

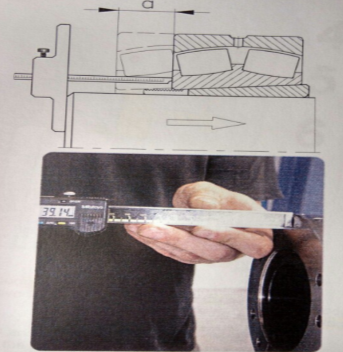

Во многих случаях тщательное измерение остаточного зазора подшипника с использованием вышеуказанной процедуры может быть трудным и нецелесообразным.В таких случаях остаточный конечный зазор подшипника (R2) может быть определен с использованием косвенного метода (то есть измерения осевого смещения «a»).

Фактическое расстояние смещения «a» измеряется с использованием эффективных измерительных приборов, таких как циферблатные индикаторы, глубиномеры или даже простые суппорты, в зависимости от удобства и имеющихся средств.Таким образом, монтаж массового производства может быть организован очень эффективным и экономичным способом с использованием специальных рекомендаций.

Однако следует также учитывать, что эти значения применяются только для сплошных стальных валов.Установленный подшипник должен во всех случаях допускать легкое вращение и наклон наружного кольца.

C4.1) Монтаж подшипников с использованием гидравлического давления.

Большие и очень большие подшипники качения могут быть смонтированы намного проще, достаточно используя масло, надавить на подшипник.Для установки подшипников методом впрыска масла используются так называемые «гидравлические гайки».

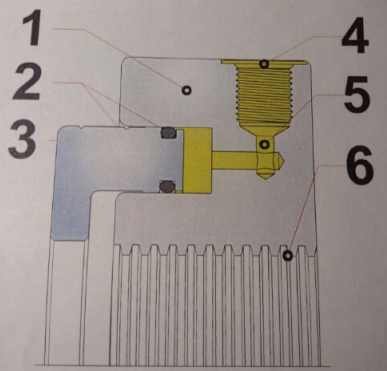

Они состоят из твердого тела (1) с соответствующей резьбой (6). Рельеф их имеет круглую канавку на одной грани, которая принимает поршневое кольцо (3).

Через соединительную резьбу и масляные каналы (4) масло впрыскивается в паз под высоким давлением, выталкивая поршень наружу. Два уплотнительных кольца (2), расположенные в окружных канавках, влияют на уплотнение масляной канавки относительно прилегающих поверхностей.

При монтаже подшипников в сочетании с переходными и отводящими втулками и коническими седлами гидравлическая гайка должна быть полностью привинчена и закреплена на соответствующей грани. Важно, чтобы кольцевой поршень находился в крайнем заднем положении до установки гидравлической гайки.

Чтобы облегчить их установку, гидравлические гайки обычно имеют 2 или 4 глухих отверстия на внешней поверхности, а для больших размеров от 4 до 8 глухих отверстий на внешней поверхности. Эти функции позволяют использовать механическое оборудование (дрейфы, рычаги, гаечные ключи и т.д.) для затягивания гаек.Ход поршня для большинства гидравлических гаек спроектирован таким образом, что весь монтаж подшипника завершается за одну стадию. Для обозначения максимально допустимого хода поршня большинство гидравлических гаек имеют две узкие кольцевые канавки, сформированные в наружном диаметре поршня.

При заправке гидравлической гайки маслом поршень смещается в осевом направлении и создает значительную осевую силу, которая прижимает подшипник к положению установочного места или от него. Нужно иметь в виду уменьшение зазора, вызываемое этим осевым перемещением, и проверять остаточный зазор после каждого монтажа.

Когда подшипник установлен правильно на своем месте, необходимо открыть обратный клапан масляного насоса. Давление внутри гидравлической гайки тут же падает.После монтажа и повторной проверки конечного зазора подшипника гидравлическую гайку необходимо заменить обычной стопорной гайкой и шайбой, чтобы правильно закончить сборку.

Заметка:

При монтаже или демонтаже подшипников с использованием метода впрыска масла применяется большое давление.Внимательно ознакомьтесь с инструкцией по эксплуатации и рассмотрите рекомендации и инструкции по технике безопасности, предоставленные поставщиком гидравлического оборудования.